Perché dovremmo collegare i vias nel PCB?

Per soddisfare le esigenze dei clienti, i fori passanti nel circuito stampato devono essere tappati.Dopo molta pratica, il tradizionale processo del foro del tappo in alluminio viene modificato e la rete bianca viene utilizzata per completare la saldatura a resistenza e il foro del tappo della superficie del circuito stampato, il che può rendere la produzione stabile e la qualità affidabile.

Il foro di via svolge un ruolo importante nell'interconnessione dei circuiti.Con lo sviluppo dell'industria elettronica, promuove anche lo sviluppo di PCB e propone requisiti più elevati perFabbricazione e assemblaggio di PCBtecnologia.Tramite la tecnologia dei tappi fori è nata e devono essere soddisfatti i seguenti requisiti:

(1) Il rame nel foro passante è sufficiente e la maschera di saldatura può essere tappata o meno;

(2) Ci deve essere stagno e piombo nel foro passante, con un certo requisito di spessore (4 micron), nessun inchiostro resistente alla saldatura nel foro, fa sì che le perline di stagno siano nascoste nei fori;

(3) Ci deve essere un foro per il tappo dell'inchiostro di resistenza alla saldatura nel foro passante, che non è trasparente, e non devono esserci anelli di latta, perline di latta e piatti.

Con lo sviluppo di prodotti elettronici nella direzione di "leggero, sottile, corto e piccolo", il PCB si sta sviluppando anche verso l'alta densità e l'alta difficoltà.Pertanto, è apparso un gran numero di PCB SMT e BGA e i clienti richiedono di tappare i fori durante il montaggio dei componenti, che hanno principalmente cinque funzioni:

Con lo sviluppo di prodotti elettronici nella direzione di "leggero, sottile, corto e piccolo", il PCB si sta sviluppando anche verso l'alta densità e l'alta difficoltà.Pertanto, è apparso un gran numero di PCB SMT e BGA e i clienti richiedono di tappare i fori durante il montaggio dei componenti, che hanno principalmente cinque funzioni:

(1) Al fine di prevenire il cortocircuito causato dalla penetrazione dello stagno attraverso la superficie dell'elemento durante la saldatura PCB over wave, specialmente quando posizioniamo il foro passante sul pad BGA, dobbiamo prima realizzare il foro della spina e quindi la doratura per facilitare la saldatura BGA .

(2) Evitare residui di fondente nei fori passanti;

(3) Dopo il montaggio superficiale e l'assemblaggio dei componenti della fabbrica di elettronica, il PCB deve assorbire il vuoto per formare una pressione negativa sulla macchina di prova;

(4) Impedire che la saldatura superficiale penetri nel foro, causi false saldature e influisca sul supporto;

(5) evitare che il cordone di saldatura fuoriesca durante la saldatura a onda e causi un cortocircuito.

Realizzazione della tecnologia plug hole per il foro passante

PerAssemblaggio PCB SMTscheda, in particolare il montaggio di BGA e IC, il tappo del foro di passaggio deve essere piatto, il convesso e il concavo più o meno 1 mil e non deve esserci stagno rosso sul bordo del foro di passaggio;al fine di soddisfare le esigenze del cliente, il processo del foro del tappo del foro passante può essere descritto come flusso di processo lungo e multiforme, controllo del processo difficile, spesso si verificano problemi come la caduta dell'olio durante il livellamento dell'aria calda e il test di resistenza alla saldatura dell'olio verde e l'esplosione dell'olio dopo curare.In base alle effettive condizioni di produzione, riassumiamo i vari processi di foratura del PCB, e facciamo alcuni confronti ed elaborazioni nel processo e vantaggi e svantaggi:

Nota: il principio di funzionamento del livellamento ad aria calda consiste nell'utilizzare l'aria calda per rimuovere la saldatura in eccesso sulla superficie del circuito stampato e nel foro, e la saldatura rimanente è uniformemente coperta sul pad, linee di saldatura non bloccanti e punti di imballaggio in superficie , che è uno dei modi di trattamento superficiale del circuito stampato.

1. Processo del foro del tappo dopo il livellamento con aria calda: saldatura a resistenza della superficie della piastra → HAL → foro del tappo → polimerizzazione.Per la produzione viene adottato il processo di non tappatura.Dopo il livellamento ad aria calda, viene utilizzato uno schermo in alluminio o uno schermo blocca inchiostro per completare il tappo del foro passante di tutte le fortezze richieste dai clienti.L'inchiostro del foro del tappo può essere fotosensibile o inchiostro termoindurente, nel caso in cui si garantisca lo stesso colore della pellicola bagnata, l'inchiostro del foro del tappo è meglio utilizzare lo stesso inchiostro della scheda.Questo processo può garantire che il foro passante non cada olio dopo il livellamento con aria calda, ma è facile che l'inchiostro del foro del tappo inquini la superficie della lastra e non sia uniforme.È facile per i clienti causare false saldature durante il montaggio (soprattutto BGA).Quindi, molti clienti non accettano questo metodo.

2. Processo del foro del tappo prima del livellamento dell'aria calda: 2.1 foro del tappo con un foglio di alluminio, solidificare, levigare la piastra e quindi trasferire la grafica.Questo processo utilizza una perforatrice CNC per perforare il foglio di alluminio che deve essere tappato, realizzare la piastra dello schermo, il foro del tappo, assicurarsi che il foro del tappo del foro passante sia pieno, è possibile utilizzare anche inchiostro del foro del tappo, inchiostro termoindurente.Le sue caratteristiche devono essere elevata durezza, piccolo cambio di ritiro della resina e buona adesione alla parete del foro.Il processo tecnologico è il seguente: pretrattamento → foro del tappo → piastra di levigatura → trasferimento del modello → incisione → saldatura a resistenza superficiale della piastra.Questo metodo può garantire che il foro del tappo del foro passante sia liscio e il livellamento dell'aria calda non presenti problemi di qualità come l'esplosione di olio e la caduta di olio sul bordo del foro.Tuttavia, questo processo richiede un ispessimento del rame una tantum per fare in modo che lo spessore del rame della parete del foro soddisfi gli standard del cliente.Pertanto, ha requisiti elevati per la ramatura dell'intera piastra e le prestazioni della smerigliatrice per piastre, in modo da garantire che la resina sulla superficie del rame sia completamente rimossa e la superficie del rame sia pulita e non inquinata.Molte fabbriche di PCB non hanno un processo di ispessimento del rame una tantum e le prestazioni dell'apparecchiatura non possono soddisfare i requisiti, quindi questo processo viene utilizzato raramente nelle fabbriche di PCB.

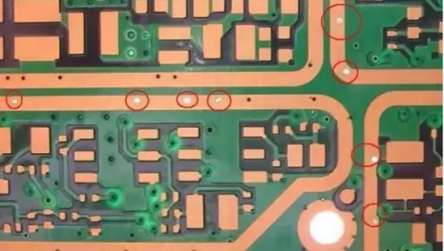

(La serigrafia vuota) (La rete del film del punto di stallo)

We are helpful, attentive and supportive with a proactive approach to help you win in competitive markets. For more information, please email to service@pcbfuture.com.

Tempo di pubblicazione: 01-lug-2021